2020-05-27 17:36:06 0

一、 概述

目前国内使用的塑料打包带有聚丙烯、聚乙烯和聚氯乙烯等材质,其中以聚丙烯塑料打包带为主,约占塑料打包带产量的90%。聚丙烯和聚乙烯塑料打包带的生产工艺过程基本相同。本厂PP打包带是将聚丙烯颗粒料投入挤出机,物料受热熔融,经机头挤出成带,再经拉伸和压花等工序即成聚丙烯塑料打包带。

PP打包带具有色泽鲜艳、美观、质轻、比强度大,有韧性、不生锈,不怕潮湿、不怕腐蚀、耐酸碱、吸水性和吸湿性很小,浸水后不降低强度,使用操作安全等优点,已广泛应用于日用百货、纺织、服装、电讯仪表、书店、邮电及出口产品的包装等方面,每吨塑料打包带可以代替4~5吨钢带,显示了很大的优越性。

国内塑料打包带的花色品种规格都较少,在国外,生产厂家为满足用户要求,生产了园艺用、建筑用、农业用打包带,还有手缚用打包带,重型打包带,双色打包带等,因此,此类打包带在我国还有大力开发的必要。

二、 原料及典型配方

生产聚丙烯塑料打包带所用原料与聚丙烯捆扎绳用料相同。根 据需要还可以加入适当的颜色用来生产不同颜色的打包带(参看聚丙烯扁丝)。聚丙烯(PP)母料价格便宜,加入它可以降低产品成本,同时也可以保证产品质量。

名称 数量(质量份) 聚丙烯 100

聚丙烯母料 20-40 颜料 适量

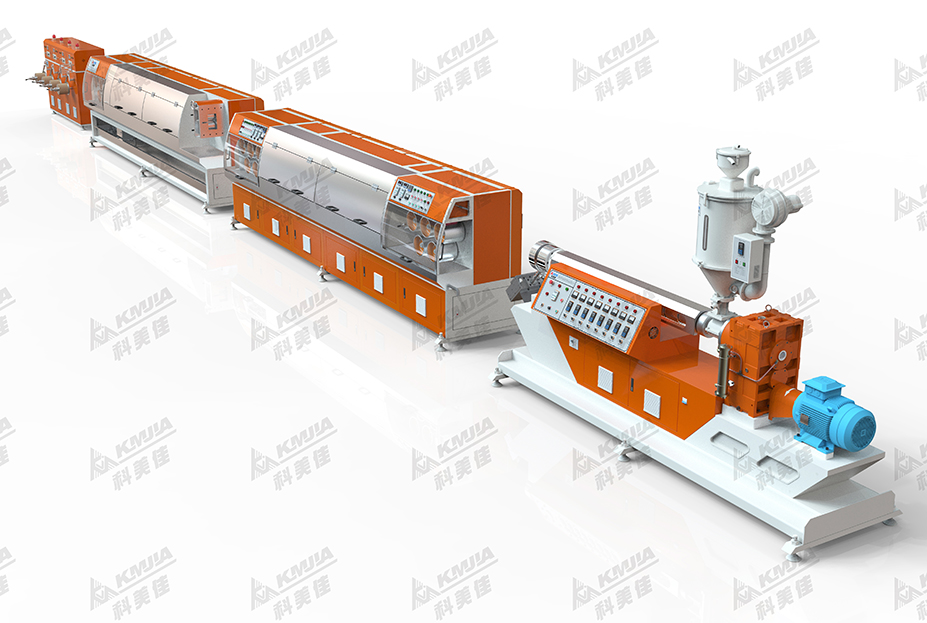

三、PP打包带生产线流程图

PP打包带生产工线艺流程(简易图)

PP打包带生产线工艺概述:

(1)挤出机温度控制 机身第一段~120℃,第二段~170℃,第三段~220℃,机头250℃~280℃。

(2)冷却带料出机头后温度很高,要立即进入水中冷却,因为对等规聚丙烯在急冷的情况下容易生成酝晶结构,酝晶分子结构较疏松。容易拉伸取向,获得高质量的产品。冷却水温一般控制在30℃~40℃,模口距水面的距离为15~45mrn为宜。

(3)拉伸 拉伸的目的是为了提高打包带的纵向强度,减少伸长率。拉伸必须在沸水中进行,一般采用一次拉伸,拉伸倍数为8~10倍。

(4)压花 拉伸后的打包带经过两个带花纹的压辊,便被压上花

四、PP打包带生产线主要生产设备:

1)挤出机 常用SJ-45型挤出机,螺杆直径为45mm,螺杆长径比L/D=20:1,螺杆为突变型螺杆,机头用直机头或直角式机头。

(2)冷却水箱 0.7mX0.4mX0.8m,水箱的高低位置应该能够自由调整。

(3)牵引机 目前使用的是单向拉伸装置,牵引采用双辊内旋龙门压下式牵引辊。主要型式有;用两个无级变速装置,分别调节辊筒速度,形成前后两个拉伸辊的不同线速度差。

(4)拉伸槽 拉伸有干法拉伸和湿法拉伸两种。从加热方式看,有蒸汽水浴,电热水浴,远红外线加热,热风循环,滚筒,油浴等方式。考虑到生产成本和实施的方便,目前大都采用蒸汽水浴和电热水浴来加热。水槽长1.5~2rn。

(5)卷绕 打包带的卷绕有两种方法。成品宽度等于带的宽度,叫窄盘卷绕。主要用于手工打包带。成品宽度大于带的宽度,叫调盘卷绕,主要用于机械打包带。

五、车间布置的选择原则有以下几个方面:

1 生产工艺要求

⑴ 车间内总体上要符合国家安全防火与环境保护的规定,各 装置的位置应尽量按工艺生产过程的顺序进行布置,尽可能避免物料管道、运输和人行路线相互交叉;

⑵ 各装置之间的距离要严格按照规定布置;

⑶ 投料装置应靠近原料仓库或运输线,产出成品装置应靠近产品仓库或运输线;

⑷ 配电设备应尽可能靠近用电量大的装置,以减少电压降和电能损耗;

⑸ 从发展远期或近期考虑,由生产规划所确定,要考虑预留扩建余地;

⑹ 经济效果要好,在满足工艺要求的情况下,尽量减少占地面积,充分利用空间,以减少建设总投资费用,降低成本。

2. 设备安转、检修

(1)由于生产设备运动机械多,需要经常进行维护检修甚至更换其设备、机头和模具。因此,在进行车间布置时,必须考虑到设备安装、检修和拆卸的方法。

(2)必须考虑设备进出车间。设备运入或搬出次数较多时宜设大门。大门的规格应比设备高0.6~1m,比设备宽0.2~0.5m,若属于一次性搬运,可考虑在安装位置的外墙预留墙洞,待设备安装后再砌封。

(3)应有一定的面积和空间供设备检修、拆卸和运送物料用。 综上所叙,生产车间平面布置总原则应该是简单实用、顺畅安全、经济效果要好。完整的pp打包带生产车间应包括原料仓库、混料房、生产车间、成品仓库、配电房、维修间等。

本设计中,根据布置的原则,各个空间应该互相联通,从而节省空间并降低成本,同是增大了操作的安全系数。厂房平面轮廓选用长方形,因为长方形厂房便于通道的布置,使设备可以紧凑,集中,经济效果好,便于生产管理,操作方便,采光通风也较好。

在这样布置中,可以将运输距离缩至最短,节省生产时间与人力消耗;配电房生产车间相邻,则方便操作,更减短电缆线布置长度,降低成本。车间中生产线直线排列,前端预留3m和左边4m的安全距离,而由于产品具有一定长度(4m或6m),生产线的末端也预留了1.5m的安全距离。另外生产车间的宽度也为扩建需要预留了多一条生产线的空间。

点

击

隐

藏